非破壞性拉力測試(Non-Destructive Pull Test,簡稱NDPT)是微電子封裝領域中用于評估引線鍵合點機械強度的一種重要質量控制方法。本文科準測控小編將基于標準技術文獻中的測試準則與數據,系統闡述NDPT的力學依據、推薦參數設定及其對鍵合點冶金性能的潛在影響,旨在為您提供專業、嚴謹的科學解析。

一、NDPT力學參數推薦準則

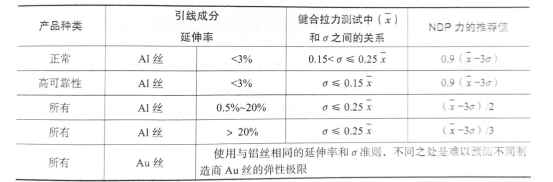

根據標準測試規范,NDP力的設定需綜合考慮引線材料、延伸率及鍵合拉力分布特征。下表總結了針對鋁(Al)絲鍵合的推薦計算關系:

NDP力的推薦關系總結表(注意:金絲彈性極限因廠商而異,需單獨評估)

關鍵參數說明:

延伸率:反映引線材料的塑性變形能力。

σ(標準差):表征鍵合拉力測試數據的離散程度,其與均值x的比值(σ/x)用于判斷工藝穩定性。

NDP力:通過統計方法(如x - 3σ)推導得出,確保測試力處于安全閾值以下,避免界面破壞。

二、NDPT的冶金學影響機制

1. 應力-疲勞行為分析

在NDPT過程中,施加的力使引線承受近似單次應力-疲勞循環。研究表明:

當應力低于材料彈性極限,鋁和金體材料可耐受數十萬次循環。

NDPT應力主要沿引線軸向分布,鍵合點跟部區域的彎曲應變極小,顯著降低了非退火裂紋的生成概率。

因此,在彈性極限內進行的NDPT所產生的應力疲勞效應微乎其微。

2. 后續工藝的修復作用

高可靠性器件(如航天級)通常需進行熱篩選工藝,例如:

老化處理:125℃下持續168小時或等效條件。

退火工藝:可有效降低或消除NDPT引起的亞彈性極限疲勞損傷,即使存在微裂紋,只要未擴展,亦可通過退火部分修復。

3. 長期可靠性評估

多數情況下,經NDPT且通過常規退火篩選的鍵合點,其殘留缺陷對器件壽命無顯著影響。僅在特殊條件下(如高頻振動、劇烈溫度循環)才可能引發可靠性風險,此類場景需參照相關標準進行專項評估。

三、NDPT的技術爭議與實證

1. 爭議焦點

冶金損傷擔憂:部分觀點認為測試可能損傷鍵合點頸部或跟部。

相鄰引線干擾:手動操作中拉鉤可能碰觸周邊引線,尤其在細節距或多層封裝中。

2. 實證數據支持

歷史數據:截至2008年,數億次NDPT實踐(尤其軍事/航天K級器件)證實其非破壞性。

鑒定測試:通過溫度循環、老化、沖擊振動等標準測試后,鍵合強度分布未出現退化現象。

技術進步:自動化NDPT設備已實現拉鉤定向定位(先平行后垂直引線),最小化相鄰引線干擾(盡管細節距封裝仍需結合SPC統計過程控制)。

四、鍵合點破壞的微觀機制

未成熟或不良鍵合界面由不連續的微焊點構成。當施加外力超過臨界值時:

1. 鍵合點跟部微焊點首先分離,形成初始裂紋。

2. 裂紋沿界面快速擴展,符合修正的Griffith裂紋理論模型。

3. 若外力低于閾值,微焊點界面保持完整,無損傷積累。

作為一種經過長期工程驗證的質量控制手段,NDPT參數設定需嚴格遵循材料力學與統計規律。在規范操作及配套退火工藝下,該測試不會對鍵合點造成可觀測的冶金缺陷,亦不影響器件長期可靠性。

蘇州科準測控作為專業的材料測試機制造商,針對NDPT的嚴謹要求,開發了系列智能化測試解決方案。其產品能夠精準執行復雜參數計算,實現對不同鍵合材料的準確測試,并滿足高可靠性器件對測試精度和安全性的嚴格要求。特別是針對航天級別器件,科準測控的解決方案在確保測試有效性的同時,避免測試過程對相鄰引線的潛在干擾,為電子封裝可靠性評估提供了有力的技術支撐。