在微電子封裝領域,金(Au)與鋁(Al)是兩種常用的鍵合金屬。它們在高溫或長期使用過程中會發生相互擴散,形成一系列金屬間化合物。這些化合物既可能增強鍵合強度,也可能成為失效的“元兇"。今天科準測控小編將從相圖、生長機制與材料特性三方面,系統解析Au-Al金屬間化合物的形成與影響。

一、Au-Al相圖:五種關鍵化合物

根據經典的Au-Al相圖,體系中存在五種主要金屬間化合物:Au?Al?(現多稱為Au?Al?)、Au?Al、Au?Al、AuAl、AuAl?

其中,AuAl?呈紫色,是“紫斑"現象的來源;其余多為褐色或白色。這些化合物在鍵合界面中常混合存在,宏觀上表現為灰、棕或黑色。

二、生長動力學:拋物線規律與活化能

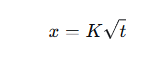

觀察表明,金屬間化合物的初始生長通常遵循拋物線關系:

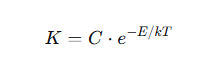

其中x為金屬間化合物層厚度,t為時間,K為生長速率常數:

式中,C是常數;E是金屬層生長的活化能(單位為eV):k是玻爾茲曼(Boltzmann)常數;T是溫度(單位為K)一。

其中,Au?Al?生長最迅速,是導致Kirkendall空洞和鍵合失效的主要相。

400℃下各金屬間相層厚隨時間的變化

三、材料特性:硬度、膨脹系數與晶格失配

如下表顯示,這些化合物普遍比純Au或Al更硬、更脆,且熱膨脹系數更低。晶格常數差異顯著,例如Au?Al?為六方密排結構,晶格參數遠大于Au或Al,導致體積膨脹,易引發界面應力與裂紋

相 | 結構 | 晶格參數/A | 金原子成分(%) | 維氏硬度(5kg) | 電阻率/Ω·cm | 線性膨脹系數(x10-5) | 相顏色 | 400k時的生成熱量/cal,+/-500 |

Au | 面心立方體 | a=4.08 | 84~100 | 60~90 | 2.3 | 1.42 | 金色 | |

Au4Al | 立方體 | a=6.92 | 80~81.2 | 334 | 37.5 | 1.2 | 褐色 | |

Au8Al3 | 斜方六面體 | a=14.68 a=30.5 | 72.7 | 271 | 25.5 | 1.4 | 褐色 | |

Au5Al2 | 六角密集體 | a=7.71 c=41.9 | ||||||

Au2Al | 正交(晶) | A=6.40 B=8.84 C=3.21 | 65~66.8 | 130 | 13.1 | 1.3 | 褐色 | -8300 |

AuAl | 單斜(晶) | A=6.40 B=3.33 C=6.32 β=92.99 | 50 | 249 | 12.4 | 1.2 | 白色 | -9200 |

AuAl2 | 面心立方體 | A=5.99 | 32.33~33.92 | 263 | 7.9 | 0.94 | 紫色 | -10100 |

Al | 面心立方體 | A=4.05 | 0~0.6 | 2.~50 | 3.2 | 2.3 | 金屬光澤 |

四、可靠性影響:Kirkendall空洞與失效機制

當Au與Al擴散速率不匹配時,會在界面處形成Kirkendall空洞。空洞多出現在富Au側(Au?Al?界面),在高溫(>300℃)或長時間使用下逐漸累積,最終導致鍵合斷裂。此外,溫度循環會因熱膨脹系數不匹配而加劇裂紋擴展。

五、現代封裝中的應對策略

雖然經典Kirkendall空洞在正常使用中較少出現,但雜質、焊接不良、氫脆等問題仍可能引發類似失效。因此,現代封裝中常采用:控制鍵合溫度與時間,使用中間層(如Ni)阻擋擴散,優化Al層厚度與成分(如添加Cu、Si)等方法來預防此類問題。

Au-Al金屬間化合物是微電子鍵合中不可忽視的材料現象。理解其形成機制與特性,有助于優化封裝工藝,提升器件可靠性。在實際生產中,可通過科準測控的微力拉伸測試系統與高精度熱循環試驗機,對鍵合強度與界面可靠性進行定量評估,實現工藝參數優化與早期失效預警。科準測控致力于為微電子封裝行業提供從材料分析到可靠性驗證的全流程解決方案,助力企業提升產品良率與服役壽命。